デモカーの180sxですが、マフラーの位置が低いので腹下確保の為にワンオフマフラーの制作をしたいと思います。

S13は腹下がフラットではないので、車高を下げにくいと言われています。腹下が優秀な車両はパイプの通るトンネルがあったり、ある程度余白スペースがあったりするのですがS13はデフ付近が特に厳しくマフラーを上げるにしても工夫が必要です。

作業は消音バルブでお馴染みのKAZTECHの小菅さんにお願いします。

マフラー

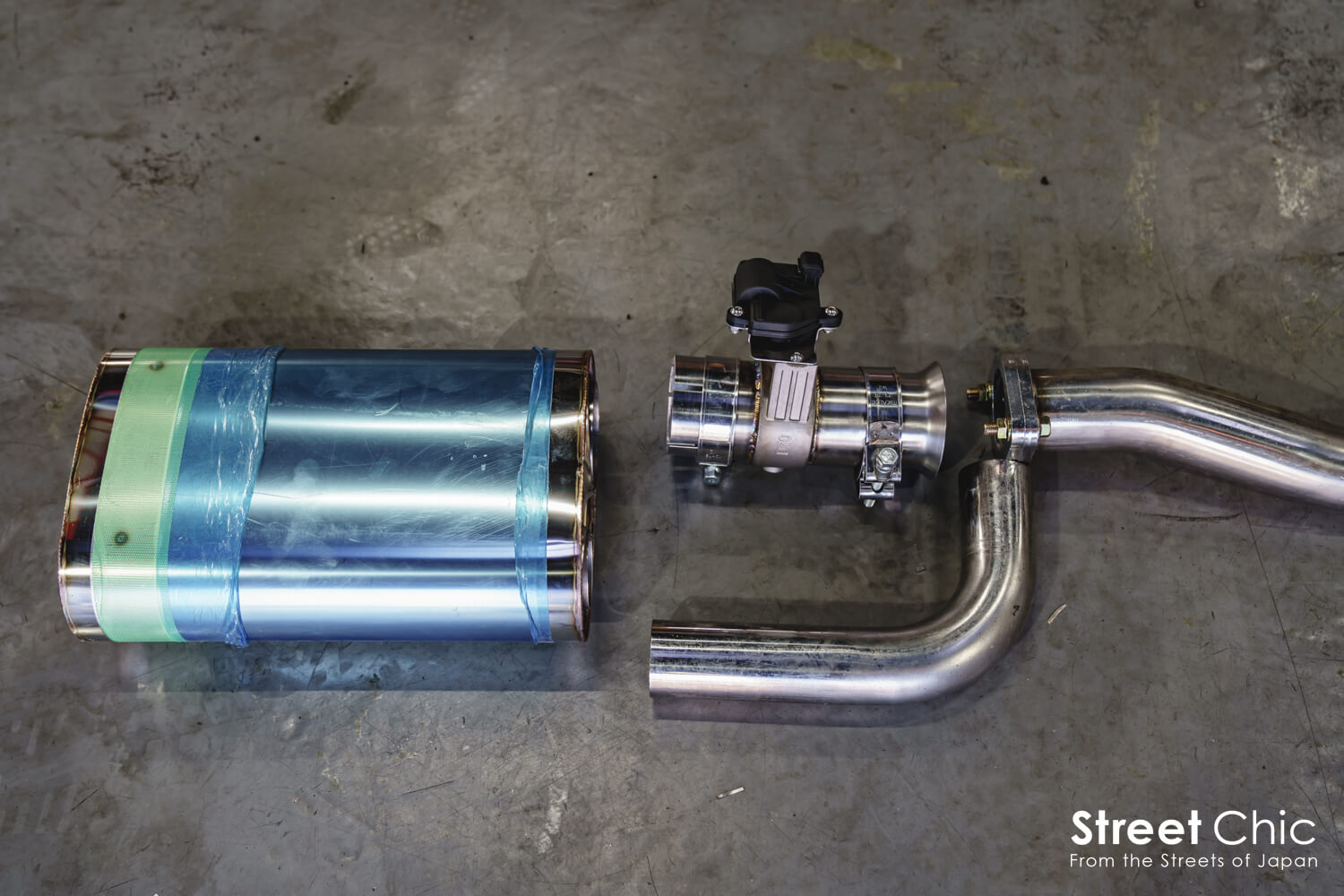

180sxのマフラーはアウトレットから触媒、タイコ、消音バルブ、出口のテールエンドという順番になっていて、今回の制作でもフルストレートにするのではなく同じ内容にしたいと思います。

まずは触媒(キャタライザー)から後ろを外したいと思いますが、サビで固着が酷いので熱を入れてからボルトをねじ切ります(専門家による作業なので真似しないでください)。

ボルトが外れたら前々から付いていた手動のEVCも外します。

タイコ

さて、次にタイコの位置決めです。現在使っている2本出しの出口はそのまま使いたいのでタイコはスタビ前の空いたスペースにします。

ここでマフラー制作の奥が深いと感じるタイコの選択になります。タイコとはつまり消音機なわけですがサイズや種類など色々な選択肢が登場します。

マフラーといえば音にこだわる人や排気効率、排気抵抗、形状などマフラーに対する要望も人それぞれ異なります。

まずは在庫があった砲弾型のタイコを持ってきてあてがってみます。

消音

マフラーを変える時、多くの場合は既製品のマフラーを購入すると思いますが、ワンオフするとなると消音について色々な考え方が存在する事に気が付きます。

例えば、この2種類のタイコですが細い方と太い方があり、消音力としては太い方が有利です。ただ、その分スペースも取ってしまいます。

では、小さい方を使って地上高を稼げば良いと思ってしまいますが、このサイズだと消音力が弱く、装着してみないと車両によってはどんな音になるか分かりません(排気量や車両の状態によって変わってくる為)。となると、装着してもほとんど変わらないといった事も起こります。

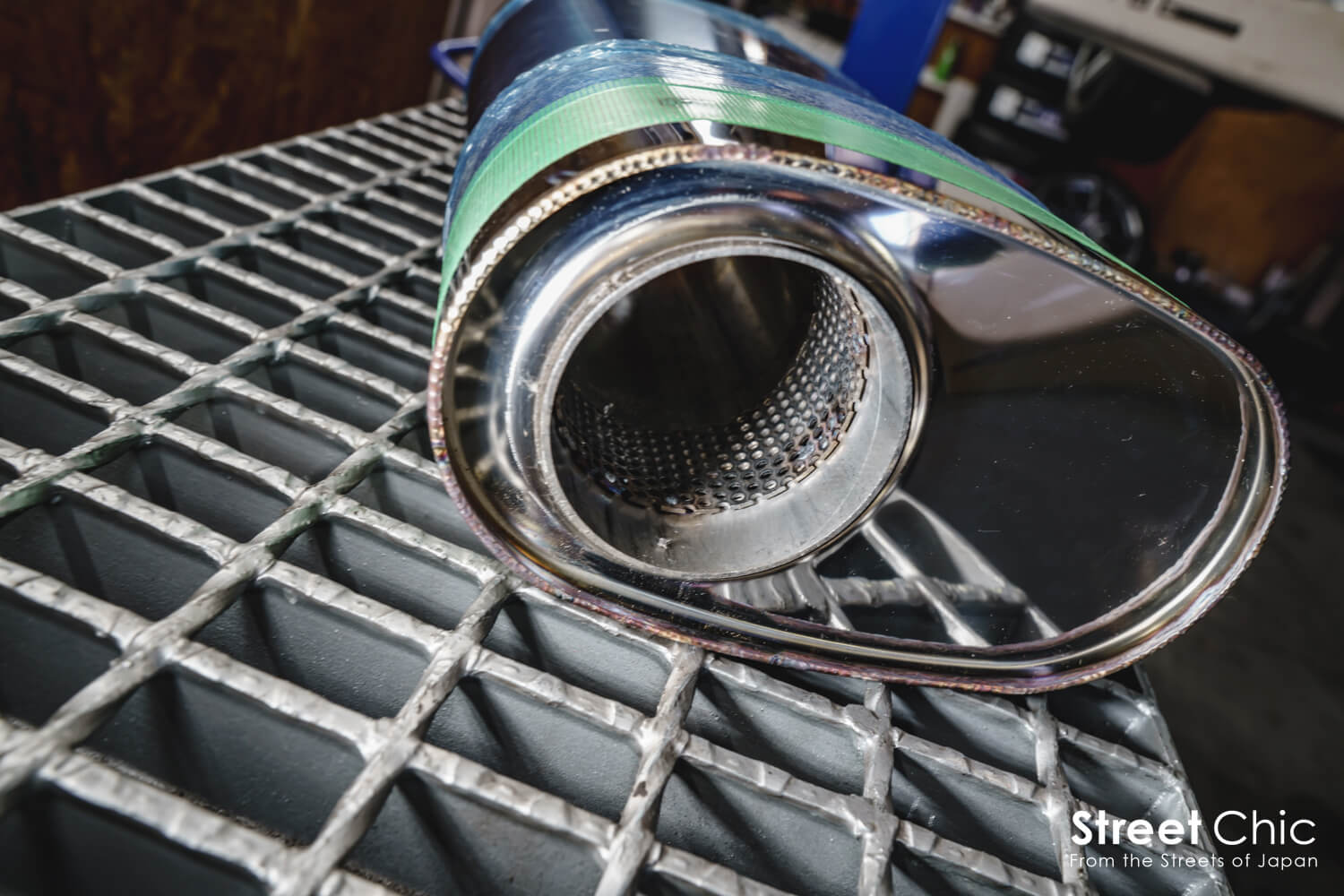

タイコの中身ですが、写真のパンチングと呼ばれる穴が無数に空いた筒を入れて、その周りにグラスウールを充填します。

この構造により音がタイコの中で拡散されグラスウールが音を吸収する仕組みになっています。

今回使用するグラスウールは繊維が1本の線になっていて、飛散したり手に刺さってチクチクしたりはしないそうです。また、グラスウールは入れすぎると音を吸収しないとの事。今回制作してもらったタイコはこのグラスウールが2袋分が入っています。

バイパス

「普段は静かでいいけど、時には音量が欲しい」多くの人がこうしたニーズを持っていると思うのですが、マフラー沼にハマるとこれも可能だそうです。

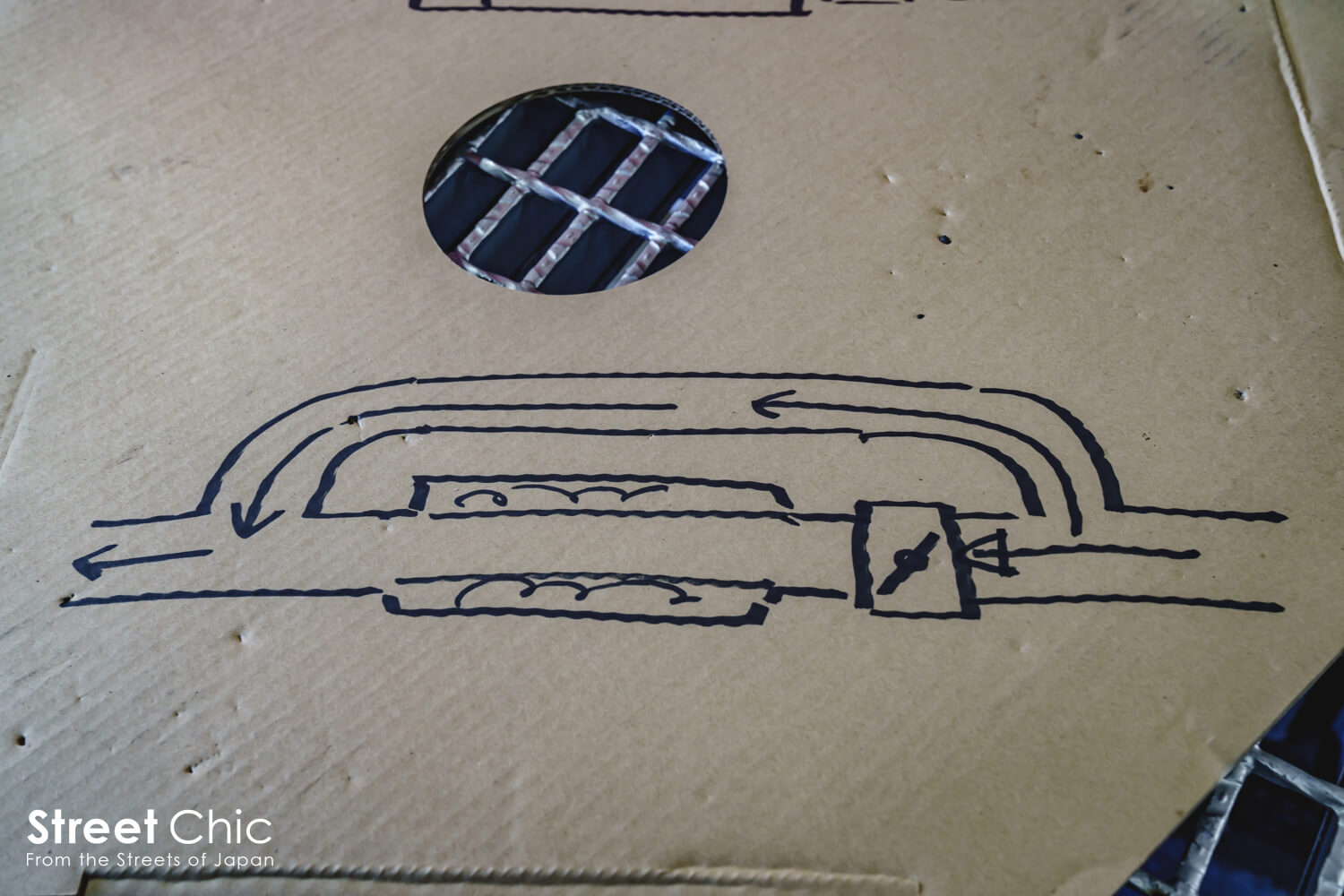

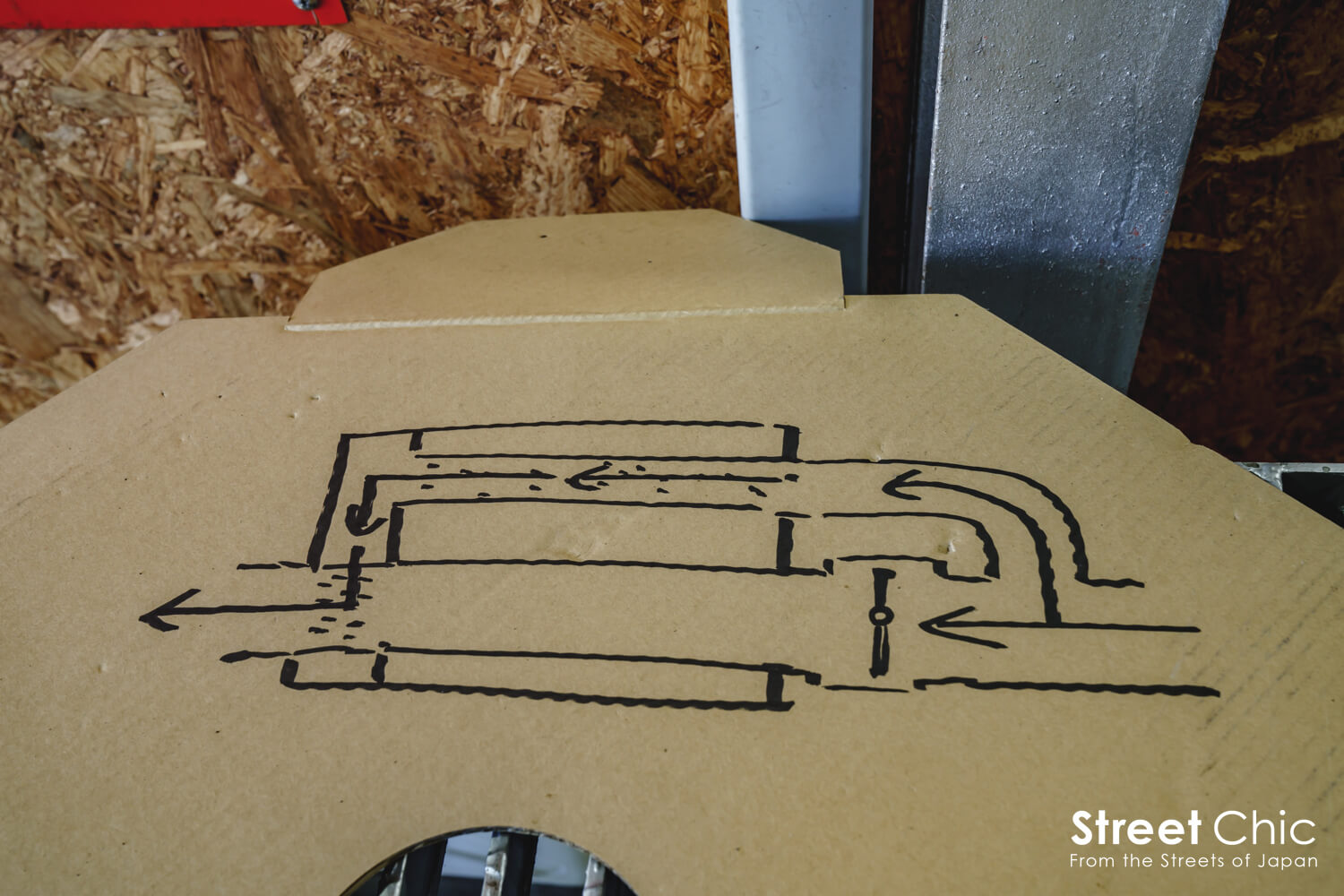

これはバイパスという考え方で、1本出しのマフラーを例にして説明すると、1本のマフラーをタイコ前で2本に分岐させます。

タイコの中身は写真の上がストレート形状、下は消音するパンチングになっていて、この切替をバルブでするという方式です。

普段はストレートパイプをメインに通るので音量は大きいですが、バルブを閉じて通路を塞ぎ、パンチングにまわり道させる事で消音ができます。

下記の写真でストレートパイプとパンチングを確認できます。

サーキットマシンで1000馬力を超えるようなモンスターマシンだとバルブの開閉弁を溶かしてしまう可能性がありますが、使い分けができるのは理想のマフラーと言えそうです。

種類

ここまで出てきた消音の方法とバイパスだけでも考え方次第で組み合わせは無数にありそうです。

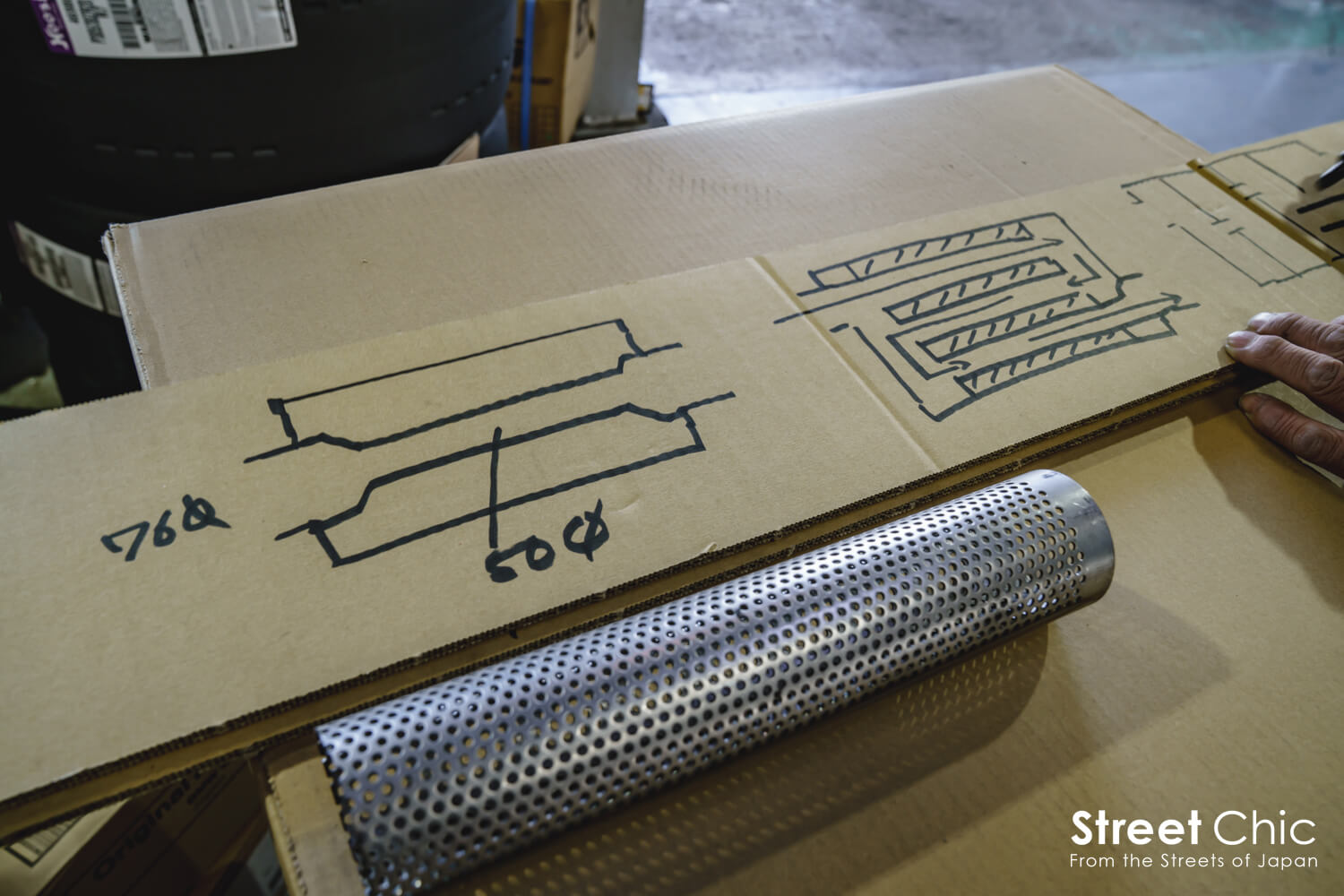

タイコの中でパンチングを76.3φから50φに絞ったり、迷路のような構造にしたり簡単に話を聞くだけでも、求める物によって色々な実現方法があるようです。

バイパスについても、どのようにまわり道させるか?など奥は深そうです。

ちなみに触媒の中身も色々あるそうで、装着している触媒は渦を巻いていてしっかりとした製品だと教えてもらいました。安価な物はやはりすぐ駄目になってしまう事が多いそうです。

オーバルタイプ

一通りの説明を聞いて、音は現状維持でよいのでマフラー上げをして地上高を稼ぎたいと要望を伝えます。その結果、タイコは先程の砲弾型ではなく通常のオーバルタイプを選択する事にしました。

タイコはスタビ前のスペースに付けますが、0Gから1Gになった時のスタビの動きを考慮してスタビを外してタイコとのクリアランスをシュミレーションします。

サイズを考慮した結果、タイコのサイズも少し小さくワンオフしてもらう事になりました。

点付けしたタイコを溶接していきます。

パイプ径

シルビア、180sxのターボは太いマフラーがベストと考えるのが普通かと思います。ただ、60φで十分という考え方もあれば、わざと抵抗を増やすため途中で絞ったり、ユーザーが何を求めるかによって大きく変わってきます。

今回はマフラーを上げて地上高を稼ぐという目的と、低速での乗りやすさを狙って70φで制作してもらう事になりました。

元々は76.3φのパイプでしたが、タイコの前後の取り回しが76.3φだと厳しいとの事です。

触媒からタイコまでの曲げパイプは今後アレンジする時の事を考慮して溶接ではなく差込み式にしてもらいます(差込み式は消音バルブ参照)。

写真では伝わりにくいですが、この時点で以前と比べるとかなり上がっています。

出口まで

最後にタイコから出口までですが、2本出しのテールはそのままで、消音バルブも配線があるので出来れば位置はあまり変えたくありません。

そうなると、メンバーの出っ張りが邪魔するのとプロペラシャフトがあるのでかなり取り回しが難しくなるとのですが、タイコを2本の吊り棒で固定し揺れないようにしてこの課題をクリアしてもらいます。

これでタイコ前後のパイプは決まったので溶接してもらいます。

テストでエンジンを掛けますが、なかなかいい音です。特にパイプの太さが変わった事は感じません。グラスウールが焼けて煙が工場内に立ち上ります。

最後にタイコが引っかからないように当板をしてもらいます。

レビュー

写真ですと伝わりにくいのですが3〜4cmくらい上がったでしょうか。元が低かったというのもありますが、後ろから見てもマフラーの出っ張りは見えません。

上げようと思えばもっと上げる事は可能らしいですが、パイプと車体が近づく事で室内が熱くなったり、車体と干渉したりで弊害がでないベストな位置になりました。

走ってみた感想なのですが “腹下のクリアランスは心の余裕” です。

安心して走る事ができます。76.3φから70φへの変更ですが、街乗りですと70φの方が乗りやすいかなという印象です。むしろ60φにしたいくらいですが、それは今後の展開で変わる可能性もあるので、ひとまず今回はこの仕様にしました。

マフラーについては、ほんの少しノウハウに触れただけで非常に奥深く機会があれば、また何らかの形で記事にまとめようと思います。